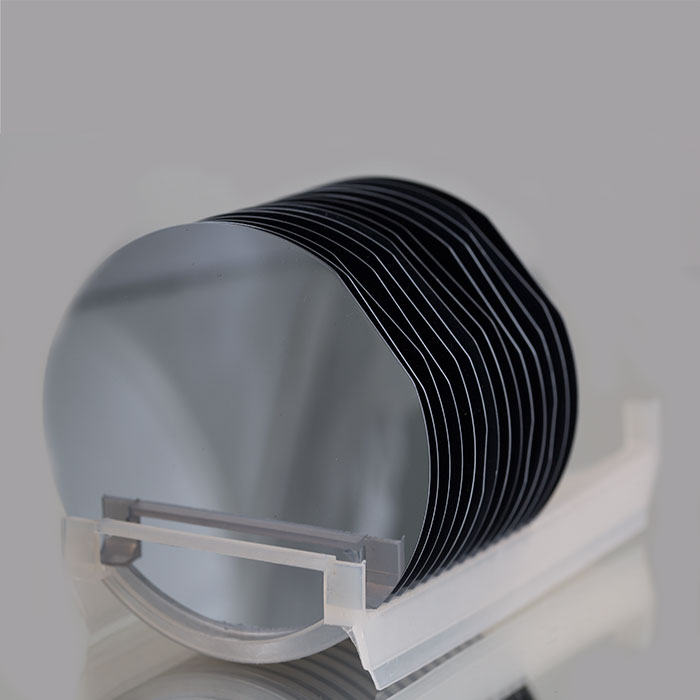

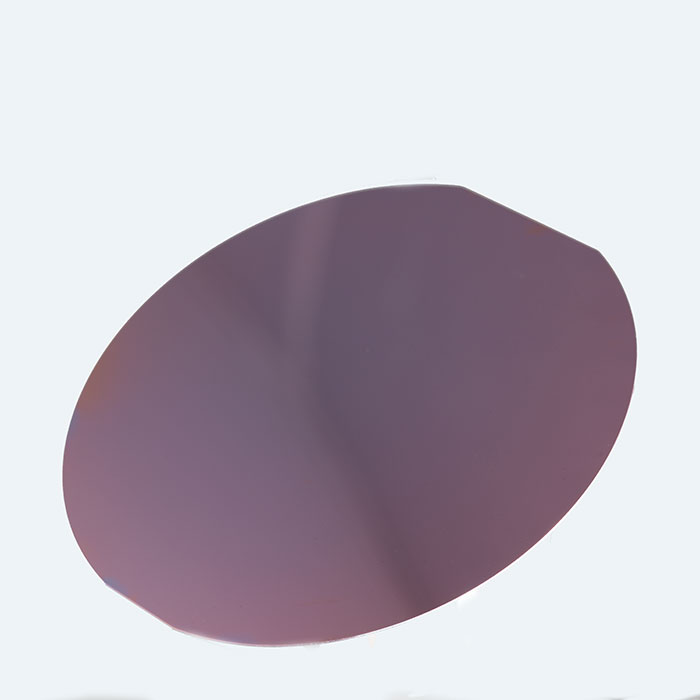

Wafers Silicium

Télécharger la documentationGuide d'information

Les wafers silicium :

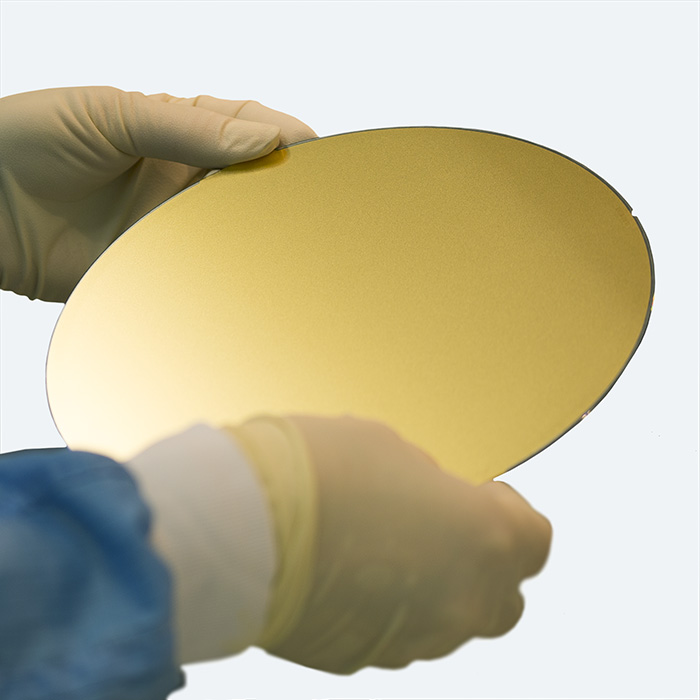

Les wafers sont utilisés pour la fabrication de substrats et de membranes de Silicium.

Les paramètres ci-dessous correspondent à nos modèles standards.

Nous pouvons sur demande proposer des wafers avec des caractéristiques différentes. Tous nos wafers silicium sont livrés avec certificats d'analyses.

Accès direct aux brucelles pour wafers : brucelles

Production de silicium de qualité métallurgique :

Le sable quartzeux est réduit avec du carbone dans un four à arc électrique à des températures > 1900°C pour obtenir du silicium de qualité métallurgique (> 98 % de pureté). La majeure partie de la production mondiale (2008 : environ 6 millions de tonnes) est utilisée pour la fabrication d’alliages avec l’aluminium et l’acier, et comme matière première pour la production de polysiloxane.

polysiloxane.

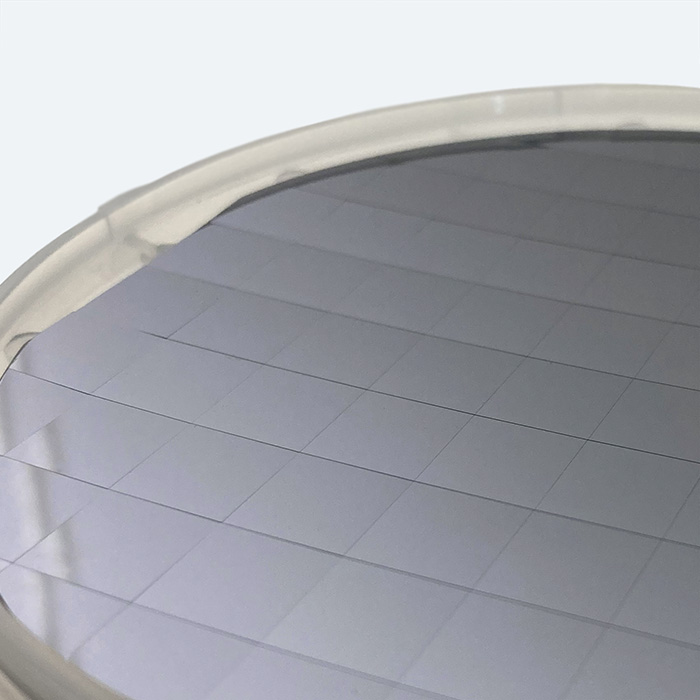

En 2010, la production de wafers de silicium a consommé environ 200 kilotonnes de silicium purifié. Environ 90 % de ce volume a été utilisé pour la fabrication de cellules solaires mono et polycristallines, les 10 % restants (correspondant à une surface de wafers de « 5 km2) étant destinés à l’industrie des semi-conducteurs.

Purification du silicium

La concentration d’impuretés dans le silicium de qualité métallurgique est de plusieurs ordres de grandeur trop élevée pour une application dans le domaine de la photovoltaïque et de la microélectronique, et le silicium doit donc être purifié. Pour cette raison, le silicium destiné à la production de wafers est transformé en trichlorosilane gazeux (HSiCl3) à 300°C à l’aide d’acide chlorhydrique par le biais de

Si + 3 HCl à HSiCl3 + H2

qui élimine déjà de nombreuses impuretés qui ne forment pas de composés chlorés volatils à la température du procédé appliqué.

Le trichlorosilane (point d’ébullition 32°C) mélangé à d’autres composés chlorés gazeux subit une distillation multiple qui améliore la pureté jusqu’à 99,9999999 %. («9N») et est ensuite décomposé thermiquement en silicium polycristallin.

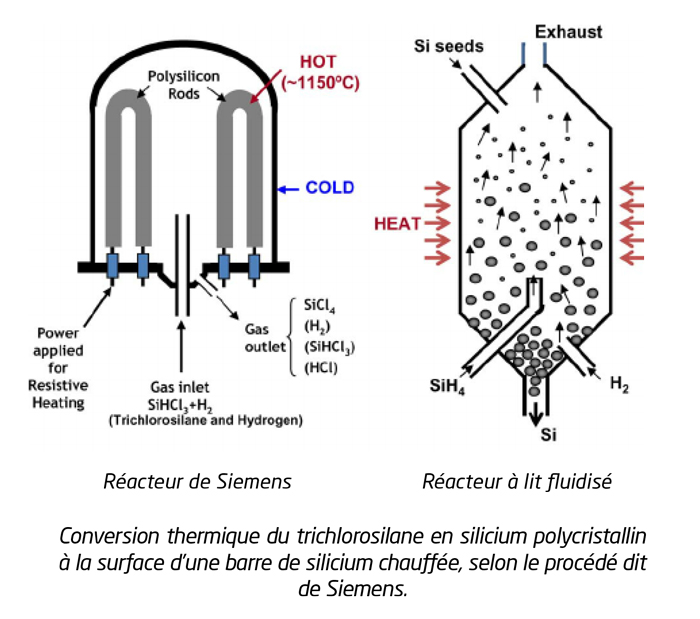

La formation de silicium polycristallin est réalisée selon le procédé dit de Siemens (fig. de droite) : Le trichlorosilane purifié mélangé à de l’hydrogène est décomposé thermiquement à la surface d’un barreau de silicium chauffé (environ 1100°C) via

La formation de silicium polycristallin est réalisée selon le procédé dit de Siemens (fig. de droite) : Le trichlorosilane purifié mélangé à de l’hydrogène est décomposé thermiquement à la surface d’un barreau de silicium chauffé (environ 1100°C) via

HSiCl3 + H2 à Si + 3 HCl

au silicium polycristallin et au HCl, ce qui correspond à la réaction inverse de la formation du trichlorosilane. Ce polysilicium de «qualité électronique» (concentration de pureté <1014 cm-3) est la matière première des monocristaux de silicium qui sont cultivés par deux procédés différents, décrits dans les sections suivantes.

Techniques de croissance des lingots de silicium monocristallin

Technique de Czochralski :

Principes de base

La technique de Czochralski est une méthode permettant de tirer un monocristal ayant la même orientation cristallographique qu’un petit cristal germe monocristallin à partir de silicium fondu. Tout d’abord, des pépites de polysilicium de qualité électronique (par exemple issues du procédé Siemens), éventuellement accompagnées de dopants, sont fondues dans un creuset en quartz à une température > 1400°C dans une atmosphère de gaz inerte (par exemple de l’argon). Le creuset en quartz se trouve à l’intérieur d’un récipient en graphite qui, en raison de sa haute conductivité thermique, transfère de manière homogène la chaleur du chauffage environnant au creuset en quartz.

La température du silicium en fusion est maintenue constante, à peu près au-dessus du point de fusion du silicium. Un germe cristallin de silicium monocristallin présentant l’orientation cristalline souhaitée (par exemple <100>, <110> ou <111>) est immergé dans le bain de fusion et sert de point de départ à la formation du cristal grâce au transfert de chaleur du bain de fusion vers le cristal déjà formé.

Le cristal d’ensemencement est tiré lentement (quelques cm/heure) hors du bain de fusion, la vitesse de tirage déterminant le diamètre du cristal. Pendant la croissance du cristal, le cristal ainsi que le creuset effectuent une contre-rotation afin d’améliorer l’homogénéité du cristal et sa concentration en dopant.

Avant que la croissance du cristal ne soit terminée, une augmentation continue de la vitesse de tirage réduit le diamètre du cristal vers zéro. Cela permet d’éviter un stress thermique dans le lingot qui pourrait se produire par un soulèvement abrupt de la masse fondue et qui pourrait détruire le cristal.

Avantages et inconvénients

La technique de Czochralski permet d’obtenir de grands diamètres de cristaux ( dans l’état actuel des connaissances : 18 pouces = 46 cm) et - par rapport à la technique de la zone flottante décrite dans la section suivante - de réduire le coût de production par wafer.

L’un des inconvénients de la technique de Czochralski est la présence d’impuretés telles que l’oxygène (typ. 1018 cm-3) et le carbone (typ. 1017 cm-3) provenant du creuset de quartz et de graphite, qui réduisent la longueur de diffusion des porteurs minoritaires dans le wafer de silicium finie.

Un autre inconvénient est une homogénéité comparativement faible de la concentration axiale et radiale de dopant dans le cristal, causée par des oscillations dans la masse fondue pendant la croissance du cristal. Il est donc difficile d’obtenir des wafers en CZ hautement ohmiques dont la résistivité dépasse 100 Ohm cm. Un champ magnétique («Magnetic Czochralski», MCZ) peut retarder ces oscillations et améliorer l’homogénéité du dopant dans le lingot.

Technique de la zone flottante

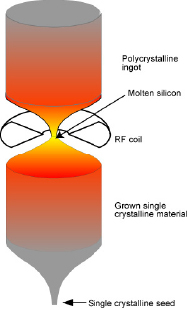

Un cristal germe de silicium monocristallin est mis en contact avec une extrémité d’un lingot de silicium polycristallin. À partir de là, une bobine RF fait fondre une petite région du polysilicium qui, après refroidissement, forme du silicium monocristallin avec l’orientation cristallographique du cristal germe (par exemple <100>, <110> ou <111>).

La bobine RF et la zone fondue se déplacent le long de l’ensemble du lingot. Comme la plupart des impuretés sont moins solubles dans le cristal que dans le silicium fondu, la zone fondue entraîne les impuretés avec elle. Les impuretés se concentrent près de l’extrémité du cristal où elles peuvent finalement être simplement coupées. Cette procédure peut être répétée une ou plusieurs fois afin de réduire davantage la concentration d’impuretés restantes.

Le dopage est réalisé pendant la croissance du cristal en ajoutant des gaz dopants tels que la phosphine (PH3), l’arsine (AsH3) ou le diborane (B2H6) à l’atmosphère de gaz inerte.

Avantages et inconvénients

Le principal avantage de la technique de la zone flottante est la très faible concentration d’impuretés dans le cristal de silicium. En particulier, la concentration d’oxygène et de carbone est beaucoup plus faible que dans le cas du silicium CZ, puisque la masse fondue n’entre pas en contact avec un creuset en quartz et qu’aucun récipient en graphite chaud n’est utilisé.

En outre, la concentration de dopant dans le cristal final est plutôt homogène et gérable, ce qui permet d’obtenir des wafers à très haut ohmic (1 - 10 KOhm cm) ainsi qu’une résistivité électrique spécifiée précise.

Cependant, le silicium FZ est plus cher que le silicium CZ, et le diamètre du cristal est limité à huit pouces (état de la technique).

_1673427121.png)